性能参数

| 型号 | YJH-Q5 |

| 名称 | 燃油液体加热器 |

| 加热介质 | 水和防冻剂的混合物(防冻剂的含量至少 10 % 至最多 50 %) |

| 发热量(Watt) | 5000 W |

| 燃料耗用量 (l/h) | 柴油:0.46 L/H 汽油:0.52L/H |

| 运行电压范围 | DC10.5V—DC15V |

| 耗用电功率 (Watt) | 运行时:36W 启动时;120W |

| 允许环境温度/海拔 | -40℃--40℃ 海拔≤3000m |

| 整套重量 | 6.5KG |

| 冷却液循环回路中允 许工作压力 | 0.4bar—2.5bar |

| 加热器型号 | YJH-Q5 | ||||||

| 加热器 | 5kw燃油液体加热器 | ||||||

| 加热介质 | 水和防冻剂的混合物 (防冻剂的含量至少 10 % 至最多 50 %) | ||||||

| 发热量等级 | Ⅰ | Ⅱ | Ⅲ | Ⅳ | Ⅴ | Ⅵ | |

| 发热量(Watt) 用柴油正常运行时的数据 | 1922 | 2706 | 3568 | 4428 | 5075 | 5690 | |

| 燃料耗用量 (l/h) | 0.18 | 0.25 | 0.33 | 0.41 | 0.47 | 0.53 | |

| 耗用电功率 (Watt) | 运行时 | 24 | 27 | 32 | 39 | 45 | 55 |

| 启动时 | 120W | ||||||

| 额定电压 | 12 VDC | ||||||

运行范围 电压下限: 安装在控制器中的欠压保护装置会在达到电压的 下限值时关闭加热器 | 10.5 VDC | ||||||

| 电压上限: 安装在控制器中的过压保护装置会在达到电压的 上限值时关闭加热器 | 15 VDC | ||||||

| 允许运行压力 | 至200 KPa的过压 | ||||||

| 水泵流量 | 600 L/H | ||||||

| 主机防护等级 | IP67 | ||||||

| 设计使用寿命(h) | 20000 | ||||||

| 允许环境温度 | 运行时 | 不运行时 | |||||

| 加热器/控制器 | -40°C至+80°C | -40°C至+85°C | |||||

| 计量油泵 | -40°C至+80°C | -40°C至+80°C | |||||

| 微型水泵 | -40°C至+80°C | -40°C至+125°C | |||||

| 带控制器时的重量 | 大约为1.7 Kg | ||||||

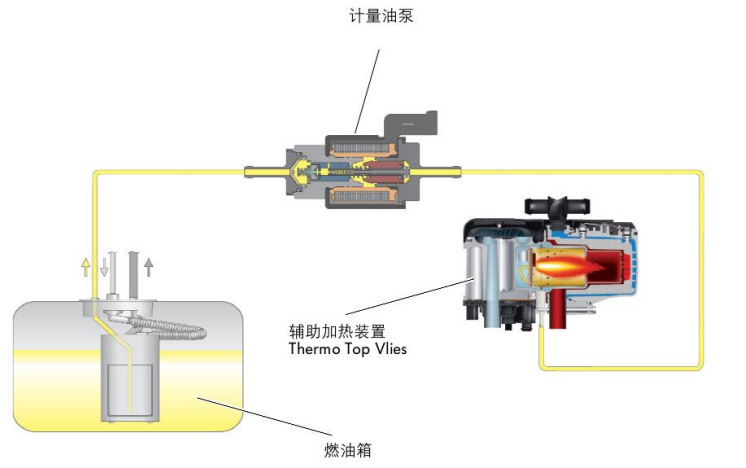

系统一览

燃油从燃油箱经过一个计量泵,再通过一根单独的管路输送到辅助加热装置。

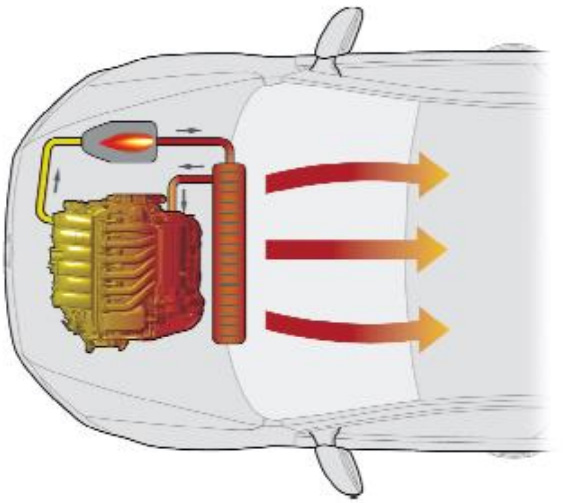

冬季在严寒天气、雪地和冰上行车时,对车辆和驾驶员而言始终是一种挑战。此时,任何人都希望能拥有一辆可预热的 舒适车辆,既能确保视野清晰,又能立即启动车辆。车辆中的辅助加热装置便能起到这种作用! 车辆的制冷和供暖系统中集成有水暖式辅助加热装置,该装置可对冷却液进行加热。经过加热的冷却液流过车辆热交换器后 即可使车内空间升温。与此同时,冷却液也会流向电池集成形同并对其进行恒温加热。恒温后的电池系统可以更好的充放电, 从而保证新能源车更久的使用寿命与提升驾驶体验。

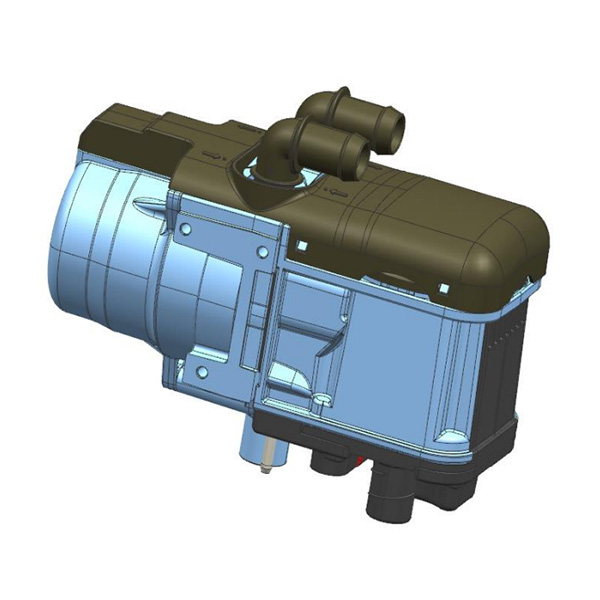

辅助加热装置

• 柴油加热器使用柴油作为燃料,通过加热的冷却液将热量传递给 乘员舱、动力电池,从而提高低温下的加热性能,并降低纯电动 汽车的电耗。

• 柴油加热器可分为供油系统、排气系统、燃烧系统、水冷系统。 根据不同的使用目的,辅助加热装置可用于辅助加热和驻车加热。

新能源车制暖辅助加热

辅助加热的任务是在车辆行驶工作过程中,发动机 运转时,辅助加热可对冷却液进行 加热。这样,发动机便能更快达到工作温度,并且车内空间 也能快速变暖。 辅助加热为独立启动系统,特别针对新能源车低温 状态加热取暖耗电量大的问题,在保证车内取暖的 情况下增加新能源车续航里程。 满足特定的条件后,辅助加热自动激活或关闭。

新能源电池恒温辅助加热

新能源汽车电池工作适宜温度在0-40°C。因为电芯的适宜温度是0-40°C,温度过高过低都会影响电芯的活性而且会造成不可逆的损伤,甚至会影响电芯寿命。本款辅助加热器可加热电池系统冷却系统 内的液体,根据车型需要实时调节温度,从而保证电池在适宜温度下充放电,对于北方地区新能源的 推广起到积极作用,既保证了正常的续航里程,也保证了电池的使用寿命。 满足特定的条件后,辅助加热自动激活或关闭。

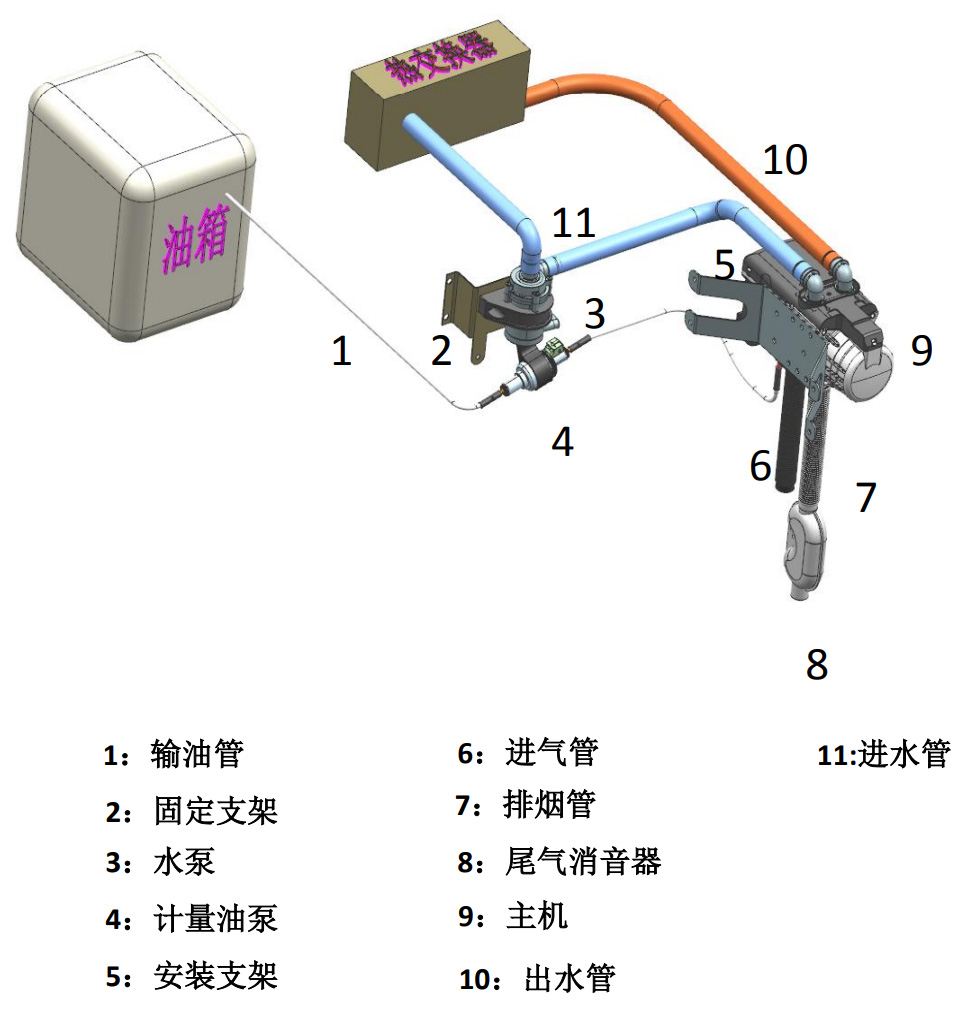

辅助加热装置安装在车辆中的什么位置?

辅助加热装置的安装位置与车型有关。本手册中描述的辅助加热装 置 YJH-Q5涉及到 安装位置位于主前照灯后方右前侧的车辆。与燃油 供给系统的连接通过从燃油箱引出的一根单独的管路实现。

与冷却水循环系统的连接

将加热器串联接入冷却水循环系统中。

切断从汽车热交换器通往PTC加热器 的进水软管,加热器进水管接入散热器出 水端,加热器出水管接入PTC与膨胀水箱 进水端,将加热器连同水管一起相连接。 装配简单。整套冷却液循环系统中 始终有水通过 ,断开原车PTC加热器,辐 热加热器启动后,会给汽车自身的热交换器供热。

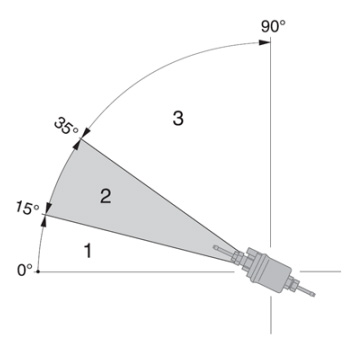

剂量油泵的安装角度

安装剂量油泵时应始终注意压力侧朝上指。 在此允许每个安装角度大于 15°,但优先选 择 15° 和35° 之间的安装角度。

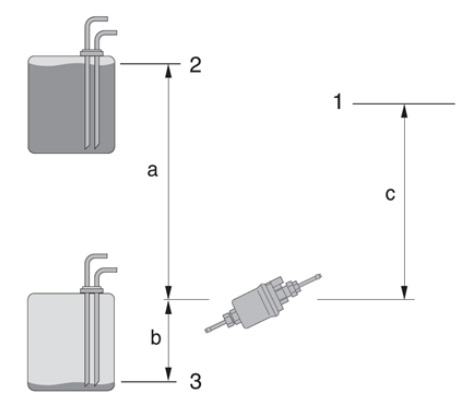

剂量油泵的允许的抽吸和压力高度

汽车油箱至剂量油泵的压力高度:

a = 最长 1000 毫米

无压力的汽车油箱的抽吸高度:

b = 最高 750 毫米

取油时形成欠压的汽车油箱内的抽吸高度 (油箱盖中的阀门有 3 Kpa的压力):

b = 最高 400 毫米

剂量油泵至加热器的压力高度:

c = 最高 2000 毫米

故障 / 维护 / 服务

| 故障代码 | 故障含义 | 故障原因 |

| ER01 | 电源故障 | 使用电压过低或过高 |

| ER02 | 风机故障 | 风机卡顿、短路、电流过大引起 |

| ER03 | 油泵故障 | 油泵插头接触不良、油泵短路、空运行时间过长过热引发故障 |

| ER04 | 水泵故障 | 水泵插头接触不良、水泵短路、泵轮卡死/堵转引发故障 |

| ER05 | 火焰熄灭 | 供油中断、油管内由大量气泡、积碳过多引发故障 |

| ER06 | 火焰传感器故障 | 传感器插头虚接、搭铁、失去阻值可引发此故障 |

| ER07 | 点火器故障 | 点火塞插头虚接、初始热点方向错误、点火器失去阻值引发故障 |

| ER08 | 二次点火失败 | 油泵工作或供油管路是否正常,是否有漏气或堵塞现象 |

| ER09 | 水温传感器故障 | 传感器是否出现虚接、搭铁、失去阻值从而引发故障 |

| ER11 | 干烧传感器故障 | 传感器是否出现虚接、水套内无液体循环或水套内存在气体 |

| ER12 | 通讯故障 | 主线束连接是否虚接或断开 |

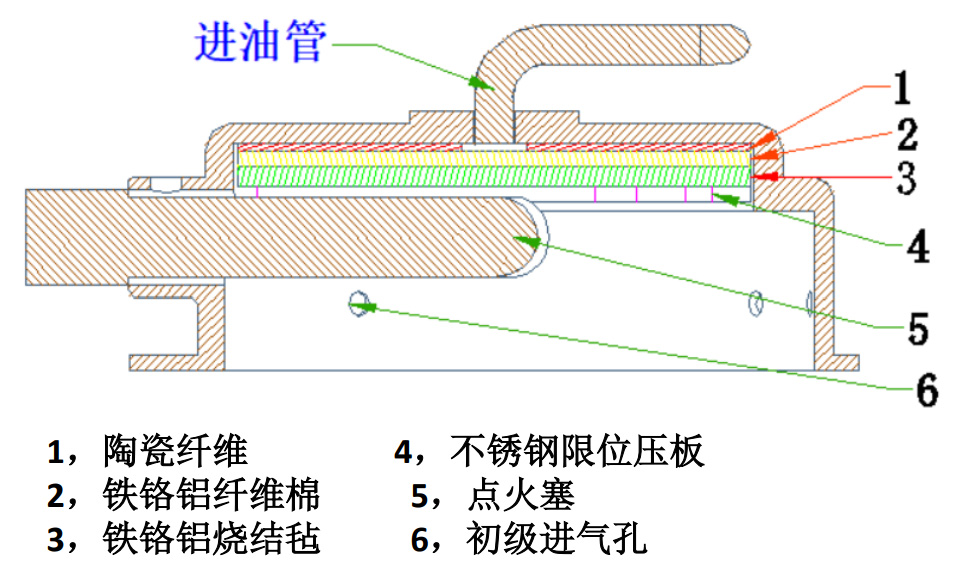

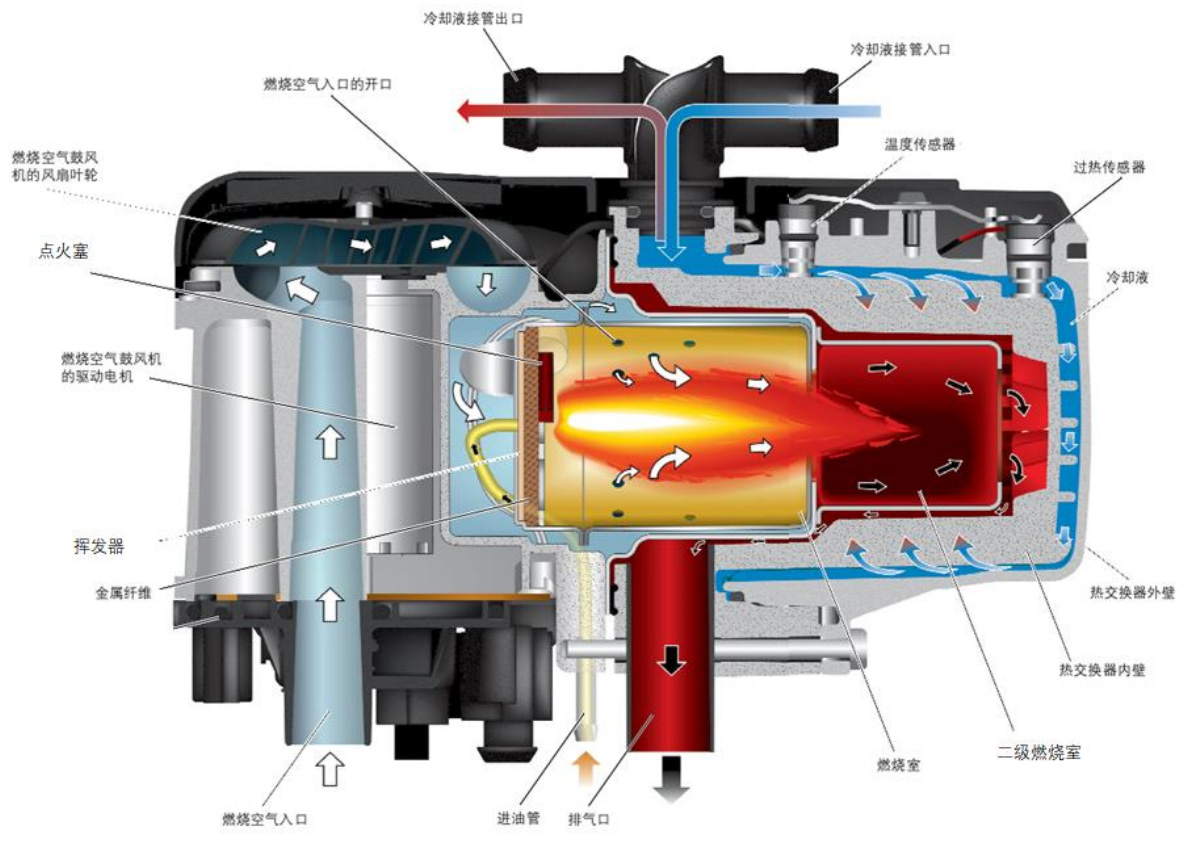

柴油加热器雾化方式

YJH-Q5-A二代加热器采用挥发雾化方式

挥 发器内采用三层挥发垫层,以保证燃油挥发的稳 定性。

第一层采用陶瓷纤维面垫层,使燃油进入挥 发器内扩散均匀。

第二层采用铁铬铝纤维棉垫层,进一步均匀 扩散燃油,布满整个挥发毡。

第三层采用铁铬铝烧结毡,燃油经过高密度 烧结毡后通过侧面的进气孔的进风以达到燃 油挥发雾化。

该烧结毡起到预先分配流入燃油的作用。随 后,预先分配的燃油 均匀地到达金属纤维网的大 表面,并在该处蒸发。

形成混合气所需的空气通过燃烧空气鼓风机 吸入, 并通过初级空气进风口进入燃烧器总成。此时, 燃油蒸 汽 与初级空气混合,形成一种可燃的油 气混合气。

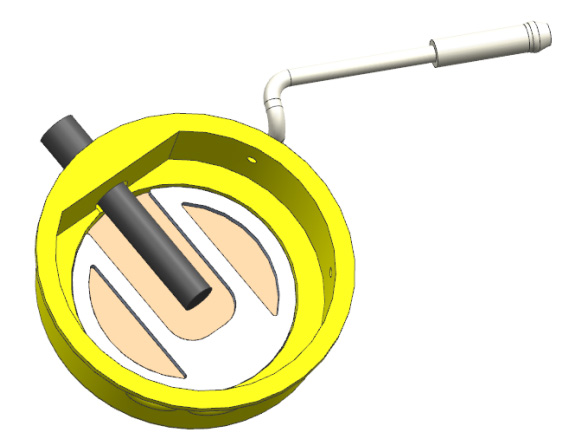

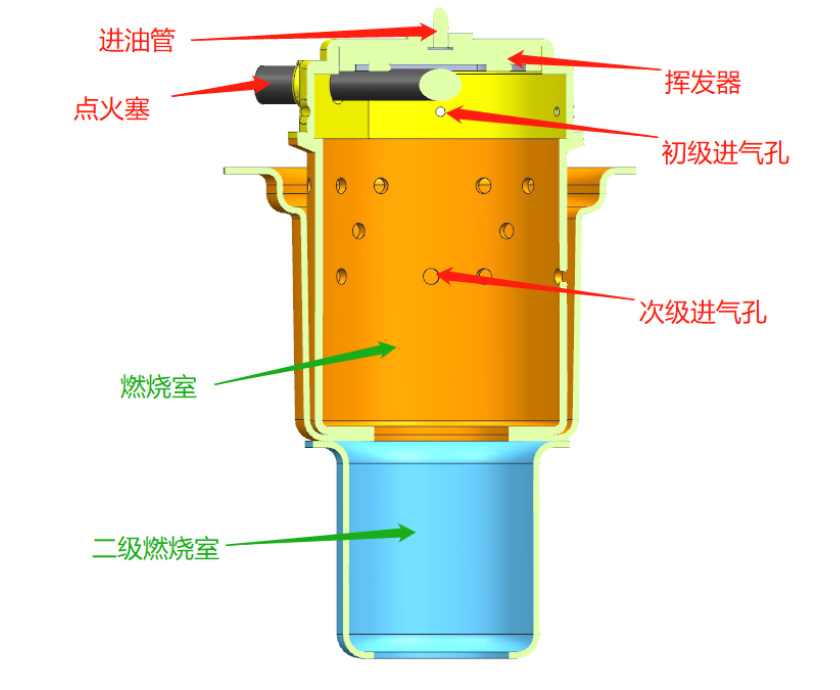

燃烧室结构

YJH-Q5-A加热器燃烧室结构 如右图, 燃油与空气在挥发器内形成 可燃气体,经点火塞点燃,通过 次级进气孔进气助燃从而达到稳 定的燃烧火焰。

未燃烧完全的可在二级燃烧 室二次燃烧,使其尽可能燃烧完 全。

燃烧室点火详解

辅助加热装置控制单元 控制燃烧过程。燃烧 过程分为三个阶段。

1. 启动阶段

启动辅助加热装置 辅助加热装置接通。 带火焰监控装置的预热塞通电,并且 燃烧空气 鼓风机输送的空气流 入。

供油和燃油预分配

计量泵输送的燃油量在蜡盘进行预分 配。燃烧 空气 鼓风机接通。

燃油分配与蒸发

燃油进入金属纤维网并蒸发。经过蒸 发的燃油与初 级空气混合。

点燃阶段

预热塞点燃油气混合气。

燃烧阶段

燃烧过程正在进行。火焰在燃烧室和 烟道中蔓延。预热塞不再通电。

稳定的燃烧过程

火焰燃烧稳定。预热塞断电,监控燃 烧过程。

进气系统

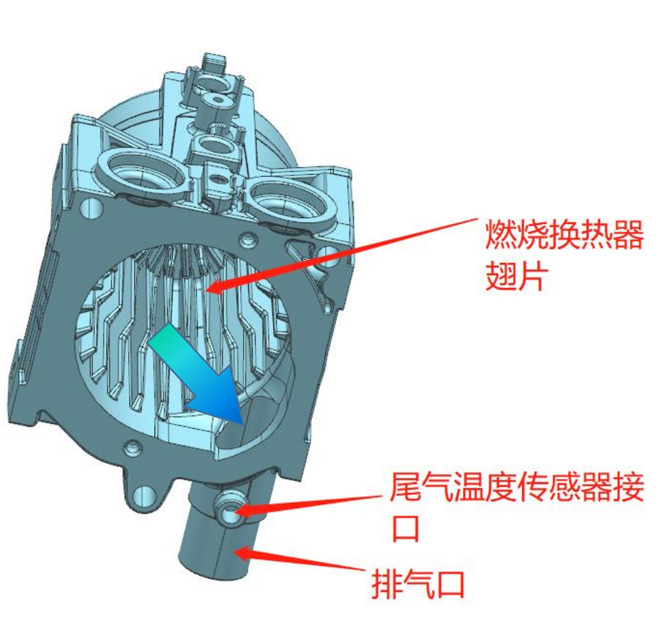

排气系统

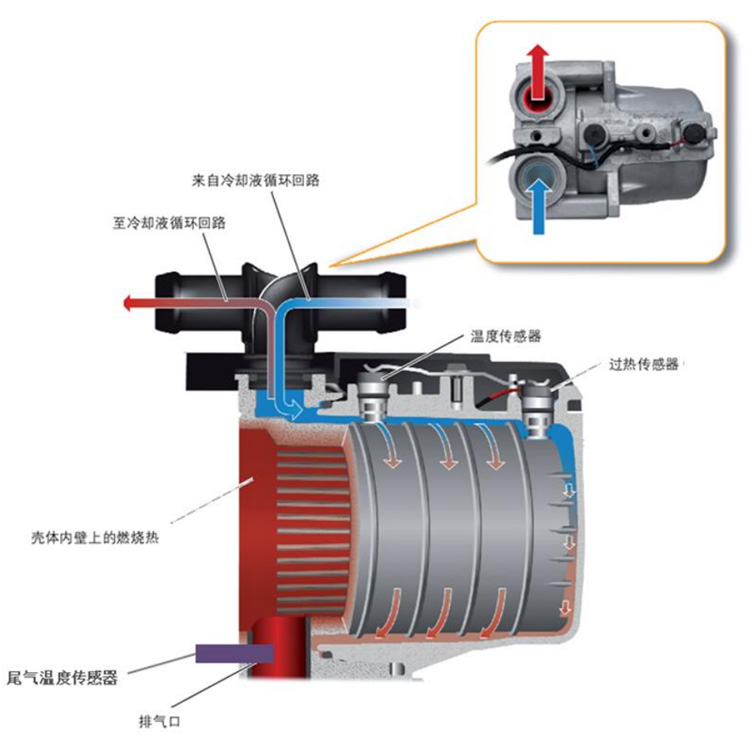

水冷换热结构

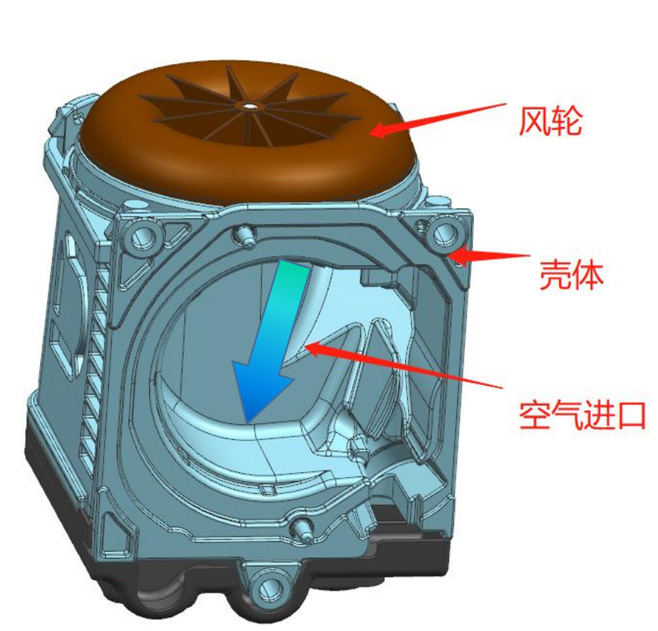

燃烧空气鼓风机

它的基本结构相当于辅助加热的燃烧空气鼓风机。流 出通道的几何结构与带纤维网的燃烧器总成相匹配。

燃烧空气鼓风机和壳体构成了一个不可拆分的构件。

排气流道

辅助加热装置通过燃烧所排出的尾气热 量经过燃烧换热器翅片吸收热量后。尾气经 过排气口排出,温度不超过400℃。

监测燃烧尾气温度来判断辅热装置内部火焰 状态。

换热器结构

热交换器由一个铝合金铸造的双壁壳体构 成。在热交换器内壁和外壁间的空腔内加热流 入的冷却液。通过内壁 上的突起条纹实现燃烧 热的最佳吸收和传导。

冷却液

冷却液通过冷却液接管入口进入双壁热交 换器。冷却 液通过热交换器的内壁吸收混合气 燃烧所产生的热量。

经过加热的冷却液通过冷却液接管出口进入冷 却液循 环回路。

NVH优化

根据一代产品出现的噪音/振动/耐久 问题,二代产品优化以下项。

噪音优化

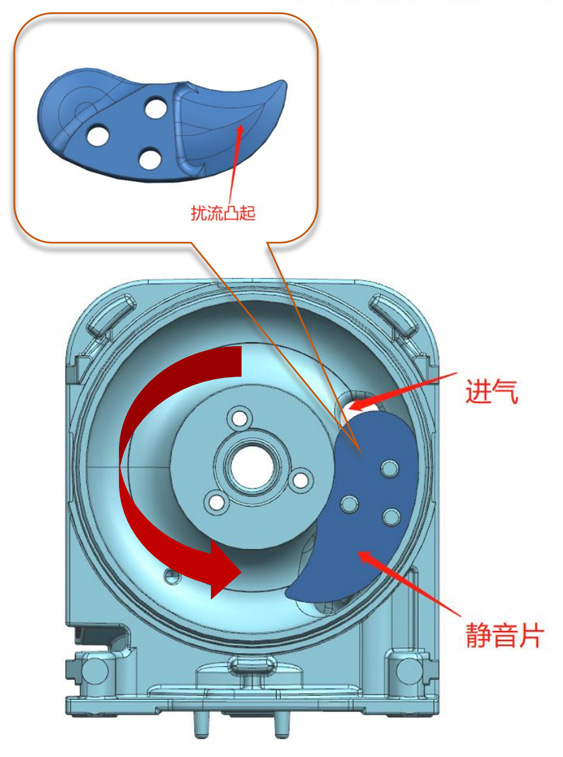

鼓风机风道

电机带动风轮逆时针向送风,从进气口方向吸入 空气,通过风轮带动下输送至燃烧室总成。

进风处风道设计流道圆滑过渡以减小风阻与风噪;

风道出风处同样采用圆滑过渡设计,并静音片出 风处设计为扰流突起的结构,配合尖端破开风道的强 流,进一步保证降低鼓风机风道的风噪。

进风道

进气口增加简易外螺纹,安装内径22mm标 准铝箔管更方便,更易固定,尾部配合进气消 音净化器消音效果明显。

外壳处进风口与风道之间采用橡胶密封,保 证整体风道密封性,增加进气空滤消音后消音 效果明显。

排气

排气增加消音器,降低燃烧噪音与风噪。

振动优化

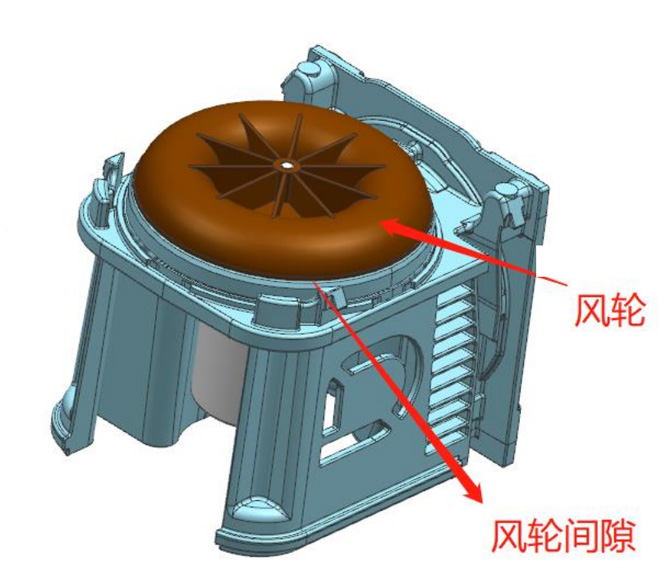

风轮振动优化

一代产品所产生的振动主要是由风轮振动所产生的,二产 产品为解决此隐患,需对压装风轮的工艺进行改进。

1.风轮压装后与风道壳体之间间隙<0.3mm。

2.风轮需增加动平衡工艺,压装完成后二次检测,动平衡 保证在0.5g以下。

以上种种措施以保证整机消音小于75dB.

耐久优化

二代机型采用无刷电机,使用寿命增加至≥20000h。设计优 化后结构与密封材质全部按汽车级标准执行,客观增加使用耐 久。